浙江盾安人工环境股份有限公司作为全球制冷元器件行业龙头企业,多年来深耕制冷领域,是全球多家知名空调厂商的战略合作伙伴,主要产品产销量均位居全球前列。公司于2004年在深圳证券交易所上市(简称盾安环境,股票代码002011),在北美、南美、欧洲、日本、韩国、泰国、印度、中东、马来西亚、台湾等地设有分公司或销售机构,在泰国设有制造工厂。

近几年,随着盾安规模的不断扩大,市场竞争也日益激烈,盾安环境需要进一步增强创新力和竞争力、提高管理水平,在提高产品质量、缩短产品制造周期和降低成本等方面提出了更高的需求,期望通过信息化手段更好的实现生产管理过程的数字化、可视化、实时化、协同化、智能化,为企业转型升级和创新发展提供新的动力。

问题综述

人工调度已很难适应柔性化生产的需求。生产现场的大数据获取信息滞后,影响调度的效率;缺乏系统支撑,虚拟排产、按单跟进很难实现;

生产现场使用的流转卡,完全由人工填入,效率较低且难以追溯;

品质数据统计准确性、及时性和可视化程度较低,对品质问题难以实现事前事中管理;

生产数据统计准确性、及时性和可视化程度有待进一步提升;

设备运行效率统计准确性差,设备管理的信息化水平亟待提高。

MES系统助力盾安膨胀阀精益生产管控

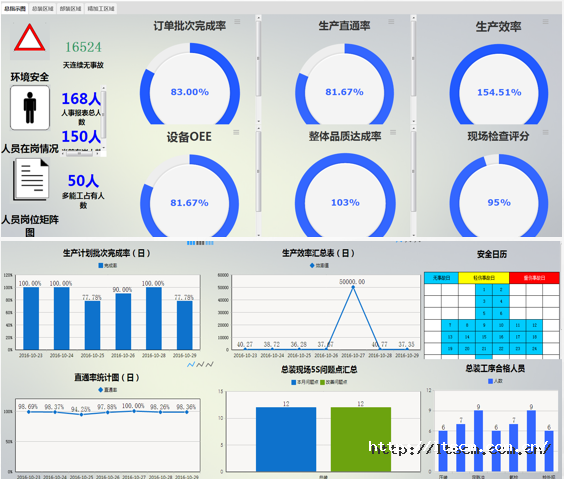

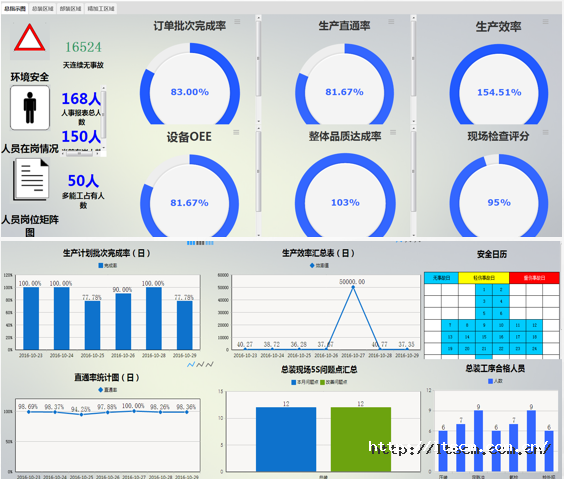

以生产调度、物流、设备为主线,建立覆盖盾安膨胀阀生产管理的MES应用管理平台,主要建设内容为生产调度、生产执行、生产物流、设备管理、刀具管理、品质管理、人员管理等模块。经过一年多的努力,项目取得了卓越的成效:

1、精益生产标准化、系统化

推动了精益生产的咨询,建设了U型线,提升了生产精益化水平的同时,精益生产模式也与MES系统进行了全面的融合;

2、基础数据的标准化、系统化

通过系统管理数据,全面整理归纳了涉及生产、质量、设备的基础数据,并进行了标准化和规范化,提升了生产管理的水平,夯实了系统上线的基础;

3、生产排程的可视化

通过生产调度实现调度集中排产,生产、设备、人员、刀具信息一览无余,及时准确掌握生产信息,提高生产排程效率,员工终端直接下载生产任务,无需中间分解计划,节省人员3人以上;

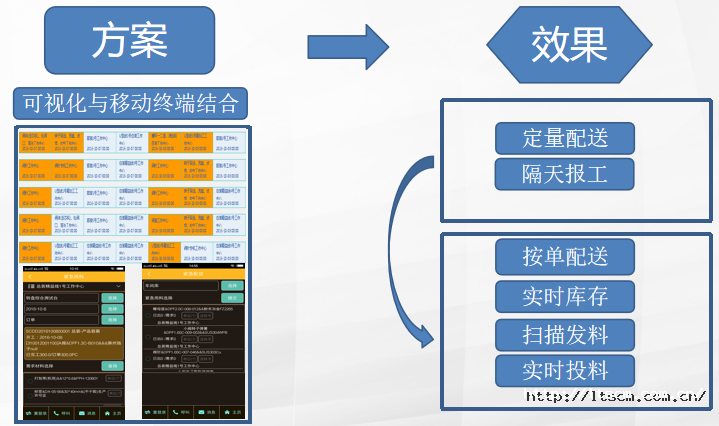

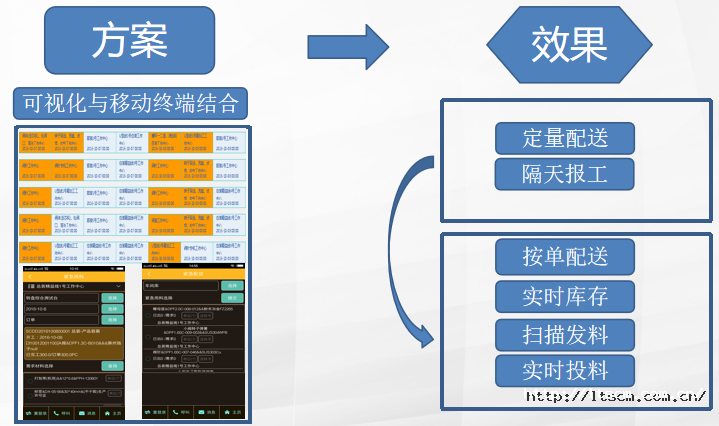

4、生产配送的准时化

通过可视化与移动端结合大大提升物料配送效率,实现按单配送、紧急配送、条码管理、实时投料,账物信息准确提升90%,实现按单、按工作中心和按型号维度材料利用率分析,节省物流人员1人。

5、生产执行的精益化

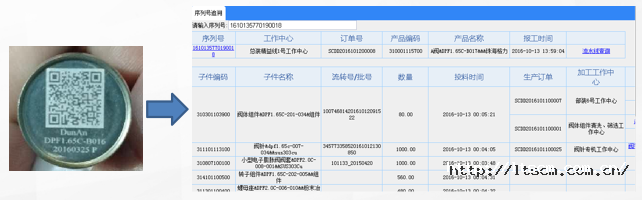

部装、精加工工序通过RFID卡绑定流转箱实现扫码报工。总装工序与设备集成,自动采集设备数据进行报工,实现报工的自动化。生产过程透明化,实时掌握生产加工状态,实时了解生产进度。

6、品质检验的智能化

实现首检、自检自动化。通过与设备集成,自动采集设备参数,大大提升了生产效率与准确率;

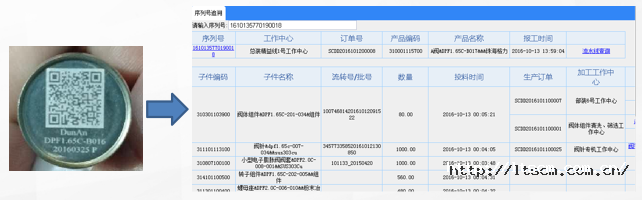

实现质量全程追溯。通过扫描产品的二维码信息,可即时查看到每个产品生产过程的订单信息、报工信息、批次号、工作中心、设备信息、人员信息。

7、刀具管理的智能化

刀具是膨胀阀产品精加工生产的关键,系统上线前因为设备调机人员技术能力的差异和刀具供应商的差异,导致产品在刀具后期生产不良率难以控制,通过系统上线实现刀具使用寿命的准确预警,有效避免刀具的超期使用,保证产品的质量。

8、设备管理的数字化

通过PDA和可视化看板等方式,实现了设备全生命周期管理,全面实时掌握设备情况,提升设备管理人员技能,提升了设备生产效率。

实现设备工艺参数自动采集。

实现了设备情况的实时展示,包括设备点检的可视化、设备状态异常可视化、设备OEE可视化等。

实现了设备工艺参数预警、保养预警、维修预警。

实现设备维修知识库的建立。

9、人员工时的及时化

实现生产效率自动核算、工资自动核算,人员资质可视化等功能,实现按订单、按工作中心和按型号等维度做单只人工成本分析。

10、生产过程预警互联网化

生产过程预警通过微信、手机等方式及时传达到处理人员,实现了预警的多级响应处理流程,提升了生产效率。

11、与ERP无缝集成

实现ERP与MES系统的基础信息的自动集成。通过BOM虚拟件的改造,自动集成BOM。实现ERP与MES系统业务单据的无缝集成。